|

مراحل تهیه کاشی هفت رنگ به شرح

زیر است:

الف) تولید کاشی سفید:

١) تامین خاک مناسب: خاک مناسب برای ساخت کاشی خام ، باید عاری از دانه

های شنی و نمک های آهکی باشد. وجود این اجزای مضر ، بعد از پخت کاشی در

صورت تماس کاشی با آب ، باعث شکستگی و خردشدگی در کاشی ها می شود( پولک

زدن کاشی)

٢) آسیاب : خاک مورد نظر تا حد مورد نیاز آسیاب می شود.

٣) تولید خشت خام اولیه: خاک آسیاب شده با ٢۵٪ آب مخلوط می شود. این

مخلوط با دستگاه پرس ١۵٠ تن در قالب های ١۵*١۵ یا ٢٠*٢٠ سانتی متری تا

ضخامت ١۵-٢٠ میلیمتر فشرده می شود.

۴) خشک کردن: در مرحله بعد، خشت خام اولیه در گرمکن خشک می شود. باید

از خشک شدن کامل خشت ها اطمینان کامل حاصل شود.

۵) پخت کاشی خام : خشت های خام خشک شده، در کوره خام پز در دمای ٨٠٠

درجه سانتی گراد به مدت حدود ٣ ساعت تحت عملیات پخت قرار می گیرد. پس

از ٢۴ ساعت خشت های پخته شده از کوره خارج می شوند.

۶) مرحله لعاب دهی: در این مرحله،لعاب سفید ( شامل اکسید سیلیسیم،

اکسید سرب ، اکسید قلع ، و کائولن آسیاب شده ) به ضخامت ١.۵ میلیمتر بر

روی کاشی اعمال می شود و دو مرتبه به کوره لعاب پزی انتقال داده می شود.

در این مرحله ، عملیات پخت به مدت ۵ ساعت در دمای ٩۵٠ درجه سانتی گراد

انجام می گیرد. حاصل این عمل ، کاشی سفید پخته شده است که طرح اصلی بر

روی آن اعمال و رنگ آمیزی خواهد شد.

ب) ترسیم نقوش کاشی هفت رنگ:

١) طراحی : طراحی بر اساس ابعاد اصلی توسط استاد طراح انجام می پذیرد.

از طرح اصلی چند کپی تهیه می شود تا در مراحل بعد از آنها استفاده شود.

٢) سوزن کاری : برای داشتن چند طرح سوزن کاری شده، سه لایه کاغذ با

دوام،زیر طرح بر روی هم قرار می گیرد. طرح آماده شده فوق با استفاده از

سوزن ریز ، سوزن کاری می شود. در این مرحله فاصله سوراخ ها نباید از ١

میلیمتر بیشتر باشد.

٣) گرده کاری: طرح سوزن کاری شده روی کاشی قرار می گیرد و با کیسه حاوی

ذغال ( کهنه گرده ) روی کاغذ سوراخ شده مالیده می شود. حاصل این مرحله

انتقال طرح به کاشی است.

۴) قلم گیری: استاد کار قلم گیر، روی این گرده ها را با قلم بسیار ظریف

، قلم گیری می کند، به طوری که ضخامت قلم گیری بیشتر از ١.۵ میلیمتر

نباشد. ماده ای که قلم گیری با آن انجام می پذیرد، مغن است ( شامل

اکسید منگنز، اکسید سیلیسیم و موادی با چسبندگی جزئی ) ، این مرحله

بسیار حساس است و مهارت استادکار در انجام آن حائز اهمیت است.

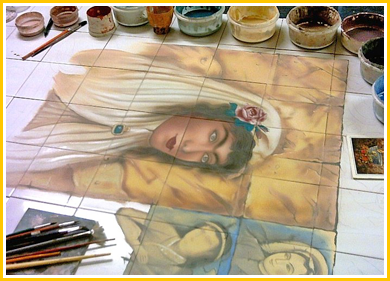

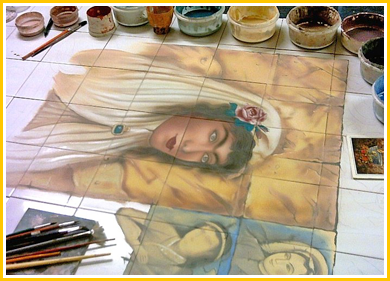

۵) رنگ آمیزی: بعد از اتمام قلم گیری، مراحل رنگ آمیزی آغاز می

شود.

انتخاب رنگ ها : استاد کار رنگ آمیز، بر اساس کلیت طرح و موضوع مورد

نیاز ، برای قسمت های مختلف طرح ، از قبیل حاشیه ، زمینه ، لچکی ،ترنج

، و سر ترنج و اجزای دیگر ، رنگ هایی را انتخاب می کند. به طوری که ضمن

حفظ هماهنگی بین اجزای طرح ، رنگ آمیزی نیز تناسب داشته باشد.

انتخاب مواد رنگی: موادی که برای رنگ ها در هنر کاشی کاری استفاده می

شوند ، معدود و عمدتاً از اکسید های فلزی هستند. تعدادی از مواردی که

برای تولید رنگ های اصلی در کاشی کاری استفاده می شوند، به شرح زیر است:

پایه شفاف : شامل سیلیس و اکسید سرب است و عوامل بهبود خواص شیشه ای ،

از قبیل اکسید های پتاسیم ، بور ، آلومینیوم و … که در ترکیب تمامی رنگ

ها مورد استفاده قرار می گیرند. رنگ دانه اصلی پس از مخلوط شدن با این

پایه برای رنگ آمیزی کاشی استفاده می شود.

رنگ دانه ها

لاجورد : اکسید کبالت مهم ترین رنگ دانه برای ایجاد رنگ لاجورد پس از

پخت است.

فیروزه ای و سبز : اکسید مس ، رنگ دانه مورد استفاده برای این رنگ است.

مشکی : اکسید منگنز ، اکسید کبالت ، اکسید آهن است.

قرمز ارغوانی : اکسید طلا.

قرمز آجری : ( کم رنگ ) بی کرومات پتاسیم

ساخت رنگ : رنگدانه و پایه رنگ آسیاب شده با آب و کتیرا مخلوط می شود.

میزان کتیرای به کار رفته ، یک سوم حجم ظرف است. کتیرا ضمن افزایش

کیفیت و یکنواختی رنگ آمیزی ، باعث افزایش چسبندگی رنگ به سطح کاشی می

شود. غلظت رنگ نیز باید به اندازه ای باشد که رنگ اعمال شده پهن نشود و

از خطوط قلم گیری فراتر نرود.

اعمال رنگ: این رنگ به وسیله قلم دستساز بر روی کاشی اعمال می شود.

کد گذاری : پس از خشک شدن کامل رنگ ها بر روی سطح کاشی ،

کدگذاری بر پشت کاشی ها انجام می شود تا از درهم آمیختگی کاشی ها در

کوره جلوگیری به عمل آید.

٧) پخت نهایی : کاشی ها در کوره به مدت دو ساعت در دمای ٨۵٠ درجه سانتی

گراد پخته می شوند. پس از ٢۴ ساعت ، وقتی کاشی ها از کوره خارج می شوند

آماده نصب هستند.

|